Norabide-kontrol-balbula (DCV) potentzia transmisio-sistema baten barruan lan-fluidoaren fluxua kudeatzen duen osagai hidrauliko edo pneumatiko bat da. Balbulak kontrolatzen du fluidoa isurtzen den ala ez, nora isurtzen den eta fluxua noiz hasten edo gelditzen den. Fluxuaren noranzko hauek aldatuz, norabide-balbula batek zilindro hidraulikoak edo motorrak bezalako eragingailuak nola mugitzen diren zehazten du, edozein fluido potentzia-zirkuiturako aginte-zentro bihurtuz.

[Norabide kontrol-balbularen sekzioko diagramaren irudia]Pentsa norabide-kontrol-balbula bat trenbide-altergailuaren operadore gisa. Etengailu batek trenak bide ezberdinetara zuzentzen dituen bezala, norabide-balbula batek presiodun fluidoa portu eta kanal desberdinetara bideratzen du. Bideratze-gaitasun horri esker, ponpa edo konpresore bakar batek eragingailu ugari elikatzeko hainbat norabide eta sekuentziatan. Balbula elikadura iturriaren (ponpa) eta laneko osagaien (zilindroak, motorrak) artean kokatzen da, kontrol-seinaleak fluidoen mugimendu zehatzetan itzultzen ditu.

Fluido potentziaren ingeniaritzan, oinarrizko hiru kontrol-elementuek sistemaren portaera zehazten dute: norabide-kontrola, presio-kontrola eta emaria-kontrola. Norabide-balbulak lehen erantzukizuna kudeatzen du esklusiboki, nahiz eta bere kommutazio-ezaugarriek beste bi parametroei zuzenean eragiten dieten. Norabide-balbula bat posizioa aldatzen denean, momentuko presio-puntak gerta daitezke, eta presioa arintzeko balbulekin koordinazioa behar da. Era berean, balbularen barne-fluxuaren pasabideek sistemaren fluxu-erresistentzia orokorran eta energia-eraginkortasunean eragiten dute.

Lan-mekanismoa: Spool eta Poppet diseinuak

Norabidezko balbulek fluxuaren kontrola lortzen dute bi diseinu mekaniko nagusiren bidez: bobina balbulak eta poppet balbulak. Diseinu bakoitzak abantaila desberdinak eskaintzen ditu aplikazioaren eskakizunetan oinarrituta.

Bobina-balbularen funtzionamendua

Bobina-balbulek sistema hidraulikoetako norabide-kontroleko diseinu ohikoena adierazten dute. Nukleo-mekanismoa zehatz mekanizatutako bobina zilindriko batez osatuta dago, axialki irristatzen den zulo zehatz baten barruan. Bobinak lur goratuak (zigilatzeko atalak) eta zirrikituak (fluxu-kanalak) ditu. Bobina mugitzen den heinean, lurrak balbularen gorputzean zulatutako hainbat atakekin lerrokatzen dira edo blokeatzen dituzte, fluidoen konexioak sortuz edo hautsiz.

Bobina eta zuloaren arteko doikuntzak mikrometro-mailako zehaztasuna behar du. Sake arrunta 5 eta 25 mikrometro artekoa da, balbula tamainaren eta presio-mailaren arabera. Perdoi estu horri esker, bobina libreki mugi daiteke barne-ihesak minimizatzen diren bitartean. Sake txikiak olio-film mehe bat sortzen du, bobina mugimenduan lubrifikazioa ematen duena. Hala ere, argitasun horrek berez barne-ihesak izateko joera du bobina-balbulak, eta fluido batzuk presio altuko ganberetatik presio baxuetara igarotzen dira etengabe.

Zehaztasun-egokitze honek ahultasuna ere sortzen du. Sakearen dimentsiora hurbiltzen diren kutsadura-partikulek bobinaren eta zuloaren artean ziri egin dezakete, bobina itsatsita eraginez. Bobina aske mugitu ezin denean, balbulak ez die erantzuten kontrol-seinaleei, eragingailuak nahi gabeko posizioetan utziz. Sentsibilitate horrek azaltzen du bobina-balbularen fidagarritasuna zuzenean erlazionatuta dagoen fluido hidraulikoaren garbitasun-mailekin.

Poppet Balbula Eraikuntza

Poppet balbulek zigilatzeko ikuspegi desberdina erabiltzen dute. Kono-formako edo bola-formako elementu batek bat datorren eserleku baten kontra sakatzen du fluxua blokeatzeko. Kontrol-indarrak poppet-a bere eserlekutik altxatzen duenean, likidoa irekitako pasabidetik igarotzen da. Metal-metal edo elastomeroz indartutako zigilatzeko kontaktuak zero edo ia zero-ihesak lortzen ditu, eta balbulak aproposak bihurtzen ditu epe luzerako presioari eustea noraezarik gabe behar duten zirkuituetarako.

Zigilatzeko kontaktu zurrunak poppet balbula aplikazioak mugatzen ditu bobina diseinuekin alderatuta. Poppet balbulek normalean bi posizioko gailu gisa funtzionatzen dute (irekia edo itxia) eta ezin dituzte erraz eman lur anitzeko balbulen erdiko posizio funtzio konplexuak edo fluxua modulatzeko gaitasunak. Poppet irekitzeko gainditu behar den malguki-indarrak eta fluido-presioak eragiketa-indar handiagoak eta batzuetan erantzun motelagoa eragiten dute bobina diseinu orekatuekin alderatuta.

| Ezaugarria | Bobina balbula | Poppet Balbula |

|---|---|---|

| Ihesaren errendimendua | Barne-ihes txikia dago (5-50 ml/min tipikoa) | Zero edo ia zero ihesak |

| Posizioaren konplexutasuna | 2, 3 edo gehiago posizio lor ditzake erdiko funtzio ezberdinekin | Normalean 2 posizioko funtzionamendura mugatzen da |

| Aldaketa Abiadura | Erantzun azkarra (10-50 ms tipikoa) | Erantzun moderatua malgukiaren eta presio-indarren ondorioz |

| Barne isuria (Poppet) | Sentsibilitate handia; ISO 4406 18/16/13 edo garbiagoa behar du | Sentsibilitate txikiagoa; partikulen kutsadura toleranteagoa |

| Presio eustea | Barne-ihesaren ondorioz presioa pixkanaka gainditzea | Presioa etengabe mantentzen du |

Portuaren eta posizioaren konfigurazioaren araberako sailkapena

Norabide-balbulak sailkatzeko industria-metodo estandarrak "N bideko M-posizioa" izendatzeko konbentzioa erabiltzen du. Sistema honek zehaztasunez deskribatzen ditu balbulen konektibitatea eta funtzionaltasuna.

Lehenengo zenbakiak (N) balbulak kanpoko konexioetarako ematen dituen ataka edo "modu" kopurua adierazten du. Portu hauek funtzio zehatzak betetzen dituzte. Sistema hidraulikoetan, portuen izendapen arruntak honako hauek dira: P presio-hornidurarako, A eta B eragingailu-ganberetarako konexioetarako, T tankearen itzulerarako eta, batzuetan, X eta Y pilotu-kontroleko seinaleetarako. Balbula pneumatikoek ISO 5599 arauen arabera zenbakitutako atakekin antzeko konbentzioak jarraitzen dituzte.

Bigarren zenbakiak (M) balbula-bobina edo elementuak zenbat posizio egonkor mantendu ditzakeen zehazten du. Posizio bakoitzak barne-fluxu-bidearen konfigurazio desberdina sortzen du ataka batzuk konektatuz, beste batzuk blokeatzen dituen bitartean. Balbula batek P eta A posizio batean konekta dezake, gero P eta B beste posizio batean konektatu, fluidoa zilindro baten kontrako aldeetara bideratuz.

Balbula-konfigurazio komunak

**2 bideko 2 posizioko (2/2) balbulek** pizteko eta itzaltzeko kontrol soil gisa funtzionatzen dute. Posizio batek erabat blokeatzen du fluxua; besteak fluxua igarotzen uzten du. Balbula hauek makinen blokeo-zirkuituetan edo oinarrizko zilindroen kontrola bezalako aplikazioetan agertzen dira, non aurrerako mugimenduak bakarrik boterea behar duen.

**3 bideko 2 posizioko (3/2) balbulak** efektu bakarreko zilindroei edo malguki-itzulera duten eragingailuei egokitzen zaizkie. Balbulak txandaka presioa konektatzen du eragingailuarekin (zabalduz) edo eragingailua deposituarekin konektatzen du (malgukiek bultzatutako erretrakzioa ahalbidetuz). Zilindro pneumatiko askok antolamendu hau erabiltzen dute, aire konprimitua atmosferara isurtzen baita urtegi batera itzuli beharrean.

**4 bideko 3 posizioko (4/3) balbulak** industria hidraulikorako konfigurazio polifazetikoa adierazten dute. Balbula hauek efektu bikoitzeko zilindroak edo norabide biko motorrak kontrolatzen dituzte. Hiru posizioek normalean hedatu, atzera eta erdiko baldintza eskaintzen dute. Erdiko posizioaren diseinuak sistemaren portaera kritikoa zehazten du balbula neutroan dagoenean.

Zentroko posizioen konfigurazio desberdinek helburu desberdinak dituzte. "O" edo zentro itxi batek lau atakak blokeatzen ditu, eragingailua hidraulikoki blokeatzen du, baina ponparen irteera ere harrapatuz fluxu-biderik gabe. Honek ponpa deskargatzeko mekanismo bereizia behar du. "H" edo zentro ireki batek ataka guztiak elkarrekin konektatzen ditu, eta eragingailuak libre flotatzen du ponpak fluidoa deposituraino presio minimoan zirkulatzen duen bitartean. "P" edo tandem zentro batek laneko atakak (A eta B) blokeatzen ditu eragingailuaren posizioari eusteko, ponpa deposituarekin deskargatzeko konektatzen den bitartean. Ingeniariek zentroen konfigurazioak aukeratzen dituzte baldintza neutroetan posizioa mantendu, mugimendu librea edo ponpa deskargatu behar duten ala ez.

**5 bideko balbulak** normalean aplikazio pneumatikoetan agertzen dira, eta presio-hornidura, bi lan-ataka eta bi ihes-ataka bereizi eskaintzen dituzte. Ihes bikoitzek zilindroaren muturreko aireztapenaren kontrol independentea ahalbidetzen dute, eta horrek axola du atzera-presioak eragingailuaren portaeran eragiten duenean edo zilindro-ganbera bateko ihesak bereizita bideratu behar direnean zarata edo kutsadura arrazoiengatik.

| Balbula Mota | Portuko Funtzioak | Posiziorako gaitasuna | Aplikazio arruntak |

|---|---|---|---|

| 2/2 Balbula | P (presioa), A (irteera) | Ireki/Itxita | Segurtasun blokeoa, pizteko eta itzaltzeko kontrol sinplea, hornidura pilotuaren isolamendua |

| 3/2 Balbula | P, A, T (tanga/ihesketa) | Presioa/Ihes | Efektu bakarreko zilindroak, besarkada pneumatikoak, malguki-itzulerako eragingailuak |

| 4/3 balbula | P, A, B, T | Luzatu/Eutsi/Eutsi | Efektu bikoitzeko zilindroak, motor hidraulikoak, kokapen sistemak |

| 5/2 Balbula | P, A, B, EA, EB (ihesak) | Luzatu/Erretira | Ihes-kontrol bereizia duten zilindro pneumatikoak |

| 5/3 Balbula | P, A B, LI, OB | Luzatu/Erdiratu/Atzeratu | Erdialdeko posizio funtzioak behar dituzten sekuentzia pneumatiko konplexuak |

Aktuazio-metodoak: Balbulek nola jasotzen dituzten kontrol-seinaleak

Norabidezko balbulak posizioen artean aldatzen dira eragiketa-mekanismo ezberdinak erabiliz. Aukeraketa kontrol-distantziaren, automatizazio-eskakizunen, erabilgarri dauden energia-iturrien eta erantzun-abiaduraren beharren araberakoa da.

Eskuzko aktuazioa

Palank, botoi edo pedalen bidez eskuz funtzionatzeak kontrol mekaniko zuzena ematen du. Metodo hauek, operadoreek ekipamendutik gertu lan egiten duten aplikazioetarako edo menpekotasun elektrikorik gabeko kontrol sinple eta fidagarria duten aplikazioetara egokitzen dira. Eskuz funtzionatzen duten balbula batzuek aukeratutako posizioari eusten dioten atxikipen mekanismoak dituzte operadoreak berriro aldatzen duen arte. Beste batzuek udaberriko itzulera erabiltzen dute, operadoreak kontrola askatzen duenean automatikoki zentratuz.

Solenoide (elektromagnetikoa) aktibazioa

Solenoideen aktuazioa sistema automatizatu modernoetan nagusitzen da. Bobina elektromagnetiko batek indar magnetikoa sortzen du, eta horrek balbula-bobina mugiarazten du. Solenoideek urruneko kontrola eta kontrol logiko programagarriekin (PLC) edo beste kontrol sistema elektroniko batzuekin integratzea ahalbidetzen dute.

Solenoideek korronte alternoarekin (AC) edo korronte zuzenarekin (DC) funtzionatzen dute. DC solenoideek engaiamendu leunagoa eskaintzen dute, kolpe mekaniko eta zarata gutxiagorekin, AC solenoideekin alderatuta. DC bobinetan indar magnetikoa konstante mantentzen da, eta AC solenoideek lerro-maiztasunean (50 edo 60 Hz) indarraren gorabeherak jasaten dituzten bitartean, bibrazioak eta burrunbak eragiten dituzte. Hori dela eta, balbula industrialaren diseinuek barne zuzentzaile-zirkuitu batzuk barne hartzen dituzte, nahiz eta AC energiak balbula hornitzen duen. Zuzentzaileak AC sarrera DC bihurtzen du, solenoidea korronte zuzen leunez gidatzen duen bitartean instalazioen AC elikatze sistemekin bateragarritasuna mantenduz.

Balbulen solenoideen erantzun-denbora 15 eta 100 milisegundo bitartekoa izaten da balbula tamainaren, malgukiaren zurruntasunaren eta solenoidearen potentziaren arabera. Erantzun azkarragoak solenoide indartsuagoak behar ditu, eta horrek energia elektrikoaren kontsumoa areagotzen du eta bero gehiago sortzen du. Txirrindularitza azkarra edo denboraren sekuentzia zehatzak bezalako aplikazioek solenoideen zehaztapen zehatzak behar dituzte abiadura potentzia-eskakizunekin eta bobinaren tenperatura-mugekin orekatzeko.

Pilotu Aktuazioa

Pilotuaren aktuazioa fluidoaren presioa bera erabiltzen du balbula aldatzeko. Balbula pilotu txikiek (askotan solenoide bidezkoak) kontrol-presioa zuzentzen dute balbula nagusiaren bobinaren mutur bakoitzean dauden ganberetara. Bobinan zehar dagoen presio diferentzialak agindutako posiziora mugitzen duen indarra sortzen du. Antolamendu honek indarra biderkatzeko efektua ematen du, eta balbula pilotu bati seinale elektriko txiki bat ahalbidetzen dio emari eta presio handiak maneiatzen dituen balbula nagusi askoz handiagoa kontrolatzeko.

Pilotu bidezko balbulek solenoide zuzeneko aktuazioen tamaina eta potentzia muga praktikoak gainditzen dituzte. Ekintza zuzeneko solenoide balbulek gutxitan gainditzen dute minutuko 100 litroko fluxu-ahalmena, bobina handiagoek proportzionalki indar elektromagnetiko handiagoak behar dituztelako malgukiaren eta fluidoaren indarren aurka aldatzeko. Funtzionamendu pilotuak minutuko 1.000 litro baino gehiagoko emariak kudeatzen ditu, solenoide pilotu-balbula trinkoak erabiliz, 10-20 watt-eko potentzia elektrikoa soilik hartzen duena.

Bi etapako diseinuak erantzun-abiadura trukatzen du indarrak biderkatzeko. Balbula pilotu tipiko batek 50-150 milisegundotan erantzuten du, antzeko tamainako ekintza zuzeneko balbulen 15-50 milisegundoarekin alderatuta. Atzerapena, bobina mugitzen den heinean pilotu-ganberak presioa egiteko eta despresurizatzeko behar den denboratik dator. Industria-aplikazio askotan, truke-off hau onargarria da fluxua kudeatzeko ahalmenaren hobekuntza izugarria dela eta.

ISO 1219 balbula-ikurrak ulertzea

Fluido-potentziaren eskemak ISO 1219-k definitutako ikur estandarizatuak erabiltzen ditu balbula-funtzioak irudikatzeko, eraikuntza fisikoaren xehetasunak erakutsi gabe. Lengoaia sinboliko honek mundu osoko ingeniariei zirkuitu hidraulikoak eta pneumatikoak irakurtzeko eta diseinatzeko aukera ematen die hizkuntza-hesiak edo osagaien fabrikatzaile zehatzak kontuan hartu gabe.

ISO 1219 idazkeran, balbula-posizio bakoitza lauki karratu gisa agertzen da. Hiru posizioko balbula batek ondoko hiru kutxa erakusten ditu. Portuak kanpoaldeko kaxetatik hedatzen diren lerroetara konektatzen dira. Kutxa bakoitzaren barruan, geziek posizio horretan aktibo dauden fluxu-bideak adierazten dituzte, eta blokeatutako atakek T-junturak edo lerro sendoak erakusten dituzte. Eragiketa-metodoak kutxa-multzoaren muturretan ikur gisa agertzen dira - solenoideentzako triangeluak, eskuzko palanketarako lerro diagonalak dituzten laukizuzenak edo malguki-ikurren itzulerako mekanismoetarako.

Balbula-sinbolo bat irakurtzeko, uneko posizioa edo neutroa adierazten duen koadroa identifikatzea behar da, eta, ondoren, kutxa horren bidez konektatzen diren atakak marraztea. Balbula beste posizio batera aldatzen denean, ondoko kutxa gainetik lerratzen da (kontzeptuki), eta kutxa horretan erakusten diren fluxu-bideak aktibatu egiten dira. Ikusmen-metodo honek balbularen logika azkar komunikatzen du, barneko bobina geometria edo zigiluen antolamenduen ulermen zehatza beharrik gabe.

Industria-aplikazioak sektoreetan

Norabidezko balbulek mugimenduaren kontrol automatizatua ahalbidetzen dute hainbat prozesu industrialetan. Haien aplikazioak eraikuntza ekipamendu masiboetatik zehaztasun fabrikazio sistemetara doaz.

- Hidraulika mugikorranorabide-balbuletan oinarritzen da asko funtzio anitzak koordinatzeko. Hondeamakina operadoreak boom, makila, ontzi eta kulunka funtzioak kontrolatzen ditu norabide-balbula multzo baten bidez, bakoitzak zilindro hidrauliko edo motor ezberdin bat erregulatuz.

- Fabrikazio automatizazioanorabide-balbulak erabiltzen ditu estutzea, prentsatzea eta piezak transferitzea bezalako eragiketak sekuentziatzeko. Soldadura-estazio robotiko batek dozenaka norabide-balbula erabil ditzake piezak kokatzeko, besarkadak aktibatzeko eta soldadura-puntaren eragingailuak kontrolatzeko.

- Prozesu-industriakNorabidezko balbulek mugimenduaren kontrol automatizatua ahalbidetzen dute hainbat prozesu industrialetan. Haien aplikazioak eraikuntza ekipamendu masiboetatik zehaztasun fabrikazio sistemetara doaz.

- Itsasoko eta itsasoko aplikazioakingurune korrosiboak jasaten dituzten eta mantentze-lanik gabeko aldi luzeetan funtzioa mantentzen duten norabide-balbulak behar dituzte. Itsasontzien gidatzeko sistemak eta itsaspeko ekipoak norabide-kontrol-balbula sendoen araberakoak dira.

Errendimendu-parametroak eta hautaketa-irizpideak

Norabide-balbula egokia hautatzeak errendimendu-zehaztapen anitz aplikazioen eskakizunekin bat etortzea eskatzen du.

Funtzionamendu-presio maximoa

Presio-kalifikazioak balbula-gorputzak eta zigiluak akatsik gabe edo gehiegizko isurketarik gabe jasan dezaketen presio maximoa adierazten du. Norabide hidrauliko balbula normalean 210 eta 420 bar (3000-6000 psi) artean baloratzen dira industria-aplikazioetarako, eta diseinu espezializatuak 700 bar edo gehiago iristen dira ekipo mugikor astunetarako. Balbula pneumatikoek normalean askoz presio baxuagoetan funtzionatzen dute, 6 eta 10 bar (87-145 psi), aire konprimituko sistema estandarrekin bat eginez.

Presio-kalifikazioak sistemaren gehienezko presioa gainditu behar du, karga aldaketetan edo ponpa abiaraztean gertatzen diren presio-puntak barne. Presio arruntaren gainetik % 25-30eko segurtasun-marjinak arrazoizko babesa eskaintzen du ustekabeko iragankorren aurka.

Emaria-ahalmena eta presio-jaitsiera

Fluxu-ahalmenak (Q) balbulak igaro dezakeen gehienezko emaria zehazten du presio-jaitsiera eta tenperatura igoera onargarria mantenduz. Presio-jaitsiera (ΔP) sarrerako eta irteerako ataken arteko presio-galera adierazten du fluxu nominalean. Galera hori bero eta xahututako energia bihurtzen da.

Цилиндрдің реттілігі, моторды қалпына келтіру, логикалық тізбектер

Potentzia-galera wattetan agertzen den fluxuak minutuko litro erabiltzen dituenean eta presio-jaitsiera bar erabiltzen duenean (unitateen bihurketa-faktore egokiekin). Eraginkortasun handiko norabide-balbula modernoek minutuko 60-100 litroko emari nominalak lortzen dituzte 1 bar baino gutxiagoko presio jaitsierekin. Presio-jaitsiera baxuko diseinu honek bero-sorkuntza eta ponparen potentzia-eskakizunak murrizten ditu, zuzenean sistemaren energia-eraginkortasuna hobetuz eta hozte-sistemaren eskakizunak murrizten ditu.

Adibidez, 2 bar presioaren jaitsierarekin minutuko 80 litro pasatzen dituen balbula batek 266 watt gutxi gorabehera (80 L/min × 2 bar × 16,67 W/bar/LPM) xahutzen du. Presio-jaitsiera 0,5 bar-era murrizteak galera hori 67 watt-ra murrizten du, eta funtzionamenduan zehar 199 watt aurrezten dira etengabe. Milaka funtzionamendu-ordutan, alde hori energia-kostu garrantzitsuak eta beroaren ondorioz olioaren degradazioa murrizten da.

Erantzun-denbora eta aldatze-ezaugarriak

Erantzun denborak kontrol-seinalearen aplikazioaren eta balbularen posizio osoa aldatzearen arteko tartea neurtzen du. Erantzun azkarrak mugimenduaren atzerakada azkarra eta denbora zehatza ahalbidetzen ditu sekuentzia automatizatuetan. Dena den, oso azkar aldatzeak presio-puntu suntsitzaileak sor ditzake (ari-joka) abiadura handiko fluido-zutabeak bat-batean gelditzean.

Norabidezko balbula aurreratuek posizio-aldaketetan bobinaren azelerazioa kontrolatzen duten bigun-aldaketa edo arrapala ezaugarriak dituzte. Ezaugarri hauek nahita moteldu egiten dute hasierako bobina mugimendua pixkanaka-pixkanaka fluxua birbideratzeko, eta, ondoren, azkar osatuko dute aldaketa fluidoaren abiadura gutxitu denean. Emaitza arrazoizko erantzun-denbora eta sistemaren osagaien shock-karga murriztua konbinatzen ditu.

| Parametroa | Barruti tipikoa | Ingeniaritza Garrantzitsua |

|---|---|---|

| Presio maximoa | 210-420 bar (hidraulikoa) 6-10 bar (pneumatikoa) |

Kargapean egituraren osotasuna eta zigiluaren fidagarritasuna zehazten ditu |

| Emaria nominatua (Q) | 20-400 L/min (industria arrunta) | Eragingailuaren abiadura baldintzak bete behar ditu funtzionamendu-presioan |

| Presio-jaitsiera (ΔP) | HG-6BB005 | Energia-eraginkortasuna eta beroa sortzea zuzenean eragiten du |

| Erantzun Denbora | 15-150 ms aktuazio motaren arabera | Zikloaren denboran eta mugimenduaren zehaztasunean eragiten du |

| Barne isuria | 5-50 ml/min (bobina balbulak) | Posizionamenduaren zehaztasunari eta bero-kargari eragiten dio eustean |

| Funtzionamendu-tenperatura | -20°C eta +80°C (estandarra) -40°C eta +120°C (hedatua) |

Fluidoen biskositate-tartea eta zigilu-materialen aukeraketa mugatzen ditu |

Διαφορά πίεσης

Muntatze mekanikoko interfazeek ISO 4401 arauak jarraitzen dituzte (lehen CETOP edo NFPA arauak bezala ezagutzen ziren). Tamaina arruntak NG6 (D03 ere deitzen zaie), NG10 (D05) eta NG25 (D08) dira, eta zenbakiak muntatzeko gainazaleko torlojuaren eredua eta atakaren tamaina adierazten ditu. Muntatze estandarizatuak fabrikatzaileen arteko trukagarritasuna bermatzen du eta sistemaren diseinua sinplifikatzen du bloke modularrak erabiliz.

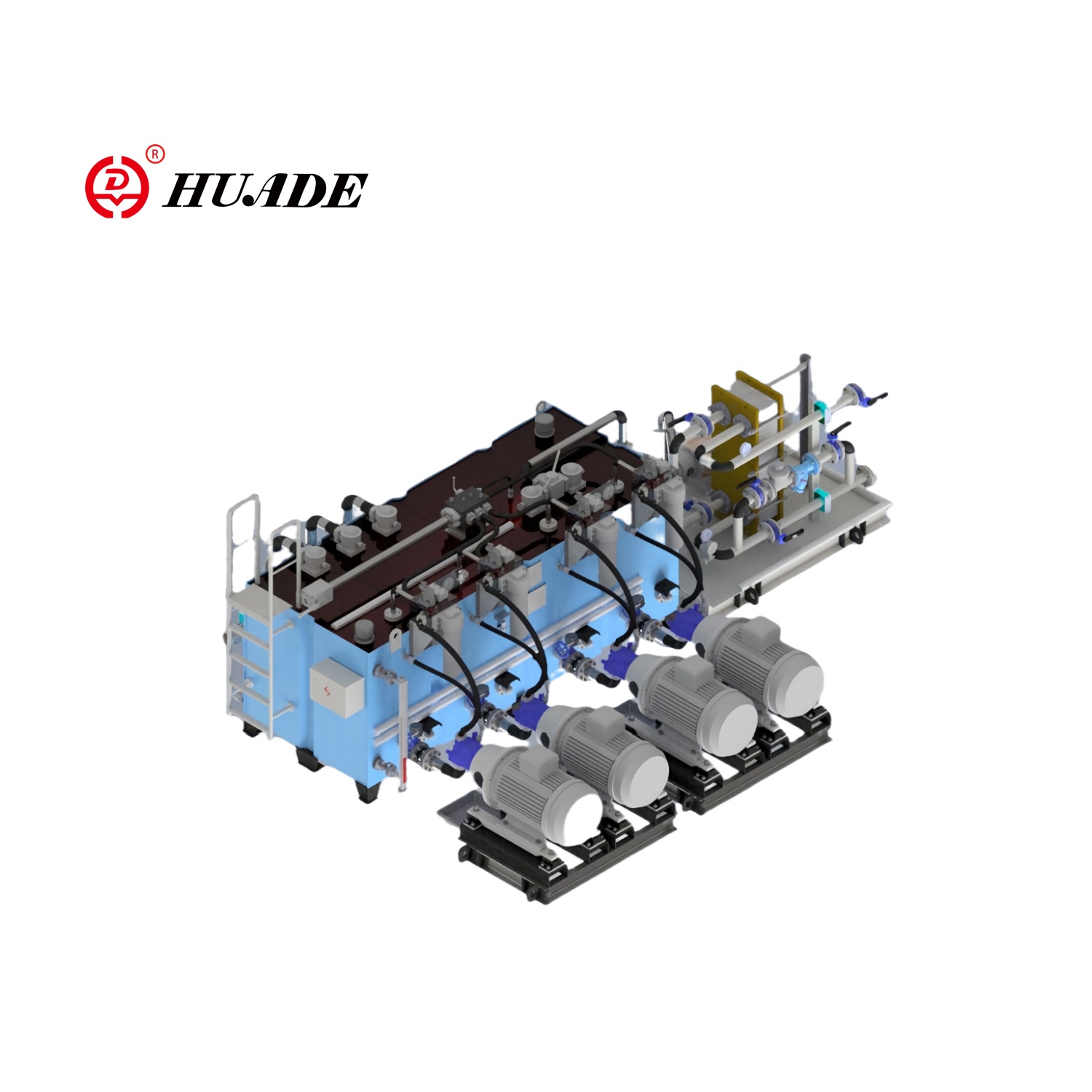

Kolektoreen muntaketak hainbat balbula kontzentratzen ditu barneko fluxu-pasabideak dituen aluminiozko edo altzairuzko bloke bakarrean. Planteamendu honek balbula eta eragingailuen ataken arteko kanpoko hoditeria ezabatzen du, ihes-puntuak murrizten ditu, ontzien dentsitatea hobetzen du eta barne-fluxu kanal optimizatuak ahalbidetzen ditu turbulentzia eta presio-galera minimoarekin.

Kontrol aurreratua: balbula proportzionalak eta serboak

On-off norabide-balbulek aplikazio askotarako kontrol egokia eskaintzen duten arren, sistema batzuek fluxuaren eta norabidearen etengabeko doikuntza behar dute etenaldi diskretuan beharrean.

Де рідина входить і виходить

Norabide proportzionaleko balbulek indar aldakorreko solenoideak edo momentu motorrak erabiltzen dituzte bobina etengabe kokatzeko, amaierako posizioetan baino. Bobina desplazamendua sarrerako korronte-seinalearekiko proportzionala bihurtzen da, balbularen barrutian fluxu etengabe aldakorra ahalbidetuz. Gaitasun honek azelerazio eta dezelerazio leunak, abiadura kontrol zehatza eta karga leun maneiatzea ahalbidetzen du balbul kommutazioarekin.

Errendimendu handiko balbula proportzionalek posizioaren feedback sentsoreak dituzte, normalean lineal aldagai diferentzial transformadoreak (LVDT) benetako posizioa kontrolatzen dutenak. Begizta itxiko kontrolagailu batek agindutako posizioa benetako posizioarekin alderatzen du, solenoidearen korrontea egokituz posizio-errorea kentzeko. Feedback-mekanismo honek bobina kokapen zehatza lortzen du marruskadura-aldaerak, presio-indarrak eta tenperatura-efektuak izan arren.

Balbula proportzional modernoek ibilbide osoaren % 1etik beherako histeresia dute. Histeresiak posizio-diferentzia adierazten du helburu batera hurbiltzen denean handitzen eta beherantzen diren norabideetatik. Histeresi baxuak erantzun koherentea bermatzen du aurreko bobina mugimenduaren norabidea edozein dela ere, funtsezkoa mugimenduaren kontrol zehatza lortzeko eta posizioaren oszilazioa saihesteko.

Balbula proportzional batzuek presioaren feedback printzipioak erabiltzen dituzte, eragingailuaren karga-presioa eta fluxua modulatuz karga-aldaketak konpentsatzeko. Presio-konpentsazio honek eragingailuaren abiadura koherenteagoa mantentzen du karga ezberdinetan kanpoko fluxu-konpentsatzailerik behar izan gabe. Teknikak sistemaren zurruntasuna eta kontrol-zehaztasuna hobetzen ditu lan-zikloan kargak aldatzen diren materialak probatzeko makinak edo konformazio-prentsak bezalako aplikazioetan.

Aplikazio Kritikoetarako Servobalbulak

Servo balbulek norabide-kontroleko teknologian errendimendu maila altuena adierazten dute. Gailu hauek 100 Hz-tik gorako maiztasun-erantzunak lortzen dituzte, trazuaren % 0,1etik beherako posizioaren bereizmenarekin. Hegaldi aeroespazialeko kontrol-azalerak, itsas itsasontzien gidatzeko sistemak eta indarra edo posizioa maiztasun altuetan zehatz-mehatz kontrolatu behar duten materialak probatzeko makinak, denak serbo balbula gaitasunetan oinarritzen dira.

Servo balbulen diseinuek normalean bi faseko eraikuntza erabiltzen dute lehen faseko tobera-flapper edo jet-hodien mekanismoarekin, bigarren faseko bobina posizioa kontrolatzen duena. Lehenengo etapak zehaztasun handia ematen du potentzia minimoarekin, bigarren etapak, berriz, eragingailuentzako behar den fluxu-ahalmena ematen du. Hala eta guztiz ere, lehen faseko diseinuetako tarte estuek eta zulo txikiek kutsadurarako oso sentikorrak dira servo balbulak. Jariakinen garbitasun-eskakizunek 16/14/11 edo garbiagoa den ISO 4406 kodeak zehazten dituzte sarritan - 18/16/13 estandar norabideko balbula onargarria baino askoz zorrotzagoak.

Приміщення для доступу для обслуговування

Giro leherkorretan funtzionatzen duten balbulek ziurtagiri berezia behar dute sutze-iturriak saihesteko. Europako merkatuetarako ATEX (Atmosphères Explosibles) ziurtagiriak eta nazioarteko aplikazioetarako IECEx estandar baliokideek osagai elektrikoen diseinu-eskakizunak zehazten dituzte leher daitezkeen inguruneetan solenoideak adibidez.

Leherketak babestutako norabide-balbulek barne-txinparta edo gainazal beroa duten suaren aurkako itxiturak erabiltzen dituzte, kanpoko gasak piztea ekiditen dutenak. Solenoideen karkasak eraikuntza sendoa erabiltzen du, bereziki mekanizatutako elkartze gainazalekin, sugarra hedatzea ekiditen dutenak barne piztea gertatu arren. Diseinu batzuek berez seguruko zirkuituak erabiltzen dituzte, energia elektrikoa akatsen baldintzetan pizteko gai ez diren mailetara mugatzen dutenak.

Segurtasun ziurtatutako balbula hauek kontrol proportzionalaren teknologia ahalbidetzen dute prozesatzeko planta kimikoetan, petrolio-findegietan, fabrikazio farmazeutikoetan eta meatze-eragiketetan, non erregaiek etengabeko leherketa-arriskua duten. Kontrol-gaitasun aurreratua segurtasun-arau zorrotzekin integratzeak balbula-teknologia modernoak aplikazio zorrotz eta arriskutsuak betetzen dituen erakusten du.

Ohiko hutsegite moduak eta mantentze-praktikak

Diseinu zaindua izan arren, norabide-balbulek sistemaren errendimenduan eta segurtasunean eragiten duten higadura eta hutsegite moduak jasaten dituzte. Huts-mekanismo hauek ulertzeak mantentze-estrategia eraginkorrak gidatzen ditu.

Bobina itsastea eta kutsatzea

Bobina itsastea sistema hidraulikoetako norabide-balbulen hutsegiterik ohikoena adierazten du. Baldintza bobinaren eta zuloaren arteko marruskadurak erabilgarri dagoen eragiketa-indarra gainditzen duenean gertatzen da, bobinaren mugimendua eragotziz. Sustrai-kausen artean, garbiketa-espazioetan sartutako kutsadura-partikulak, olio hidrauliko oxidatuaren berniz-gordailuak, hezetasunaren korrosioa eta aurreko partikulen intrusioaren puntuazio mekanikoa daude.

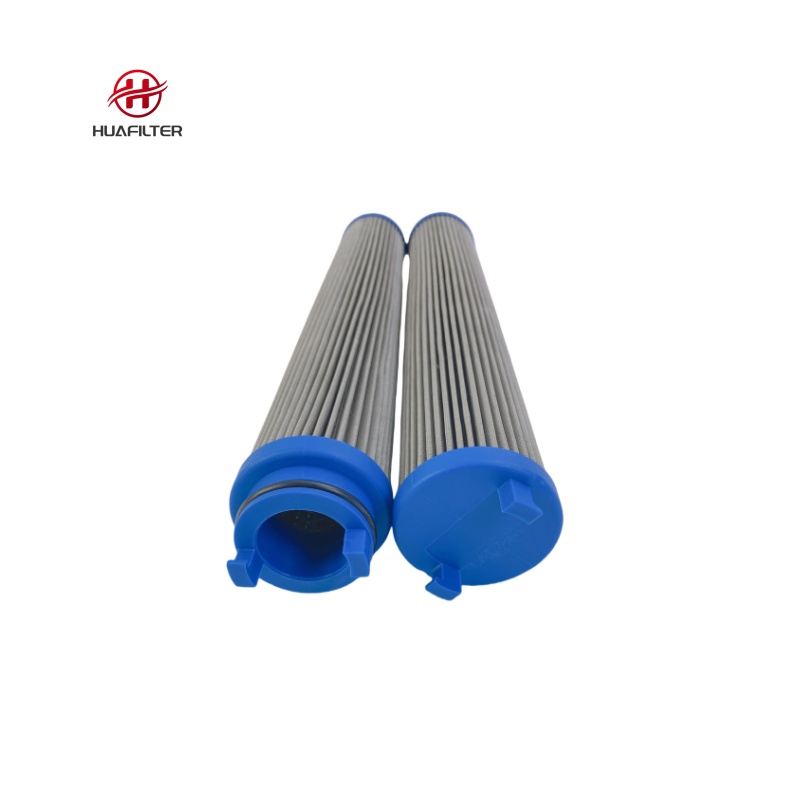

Kutsaduraren kontrolak bobina itsatsiaren aurkako defentsa nagusia eskaintzen du. Fluido hidraulikoen garbitasunak balbula fabrikatzailearen zehaztapenak bete edo gainditu behar ditu, normalean ISO 4406 garbitasun-kodeen arabera iragaztea eskatzen du 18/16/13 balbula estandarretan eta 16/14/11 balbula proportzionalen artean. Kode hauek 100 mililitro fluido bakoitzeko 4, 6 eta 14 mikrometroko partikulen kopurua zehazten dute. Kode-zenbakiaren hiru urratseko gehikuntza bakoitzak partikulen kontzentrazioa bikoiztu egiten du.

Funtzionamendu-tenperaturak kutsadura pilaketa-tasak eragiten ditu. 80 °C-tik gora ibiltzen diren sistema hidraulikoek olioaren oxidazioa bizkortzen dute, balbulen bobinak estali eta mugimendua mugatzen duten berniz eta lohiak sortzen dituzte. Hozte-sistemaren ahalmenak olioaren tenperatura 40-65 °C-ko tartean mantendu behar du balbularen bizitza eta fidagarritasun ezin hobea izateko. Tenperatura-irteerek eskari handiko aldietan edo freskoagoen tamaina desegokietan sistemaren garbitasuna pixkanaka hondatzen dute, nahiz eta filtrazio egokia izan.

Barne Ihesaren Progresioa

Barne-ihesak bobina-lurren ondoan handitzen dira pixkanaka-pixkanaka gainazalak higatzen diren heinean, funtzionamendu arruntean. Bobina balbula berrien isurketa-tasa onargarriak minutuko 5-20 mililitro bitartekoak dira, balbulen tamainaren eta diseinuaren arabera. Higadurak aurrera egin ahala, isurketak minutuko 50-100 mililitrora irits daitezke balbula ordezkatu aurretik.

Gehiegizko barne-ihesak eragingailuaren mugimendu motelagoak dira, euste-aldietan presioa mantentzeko ezintasuna eta barne-fluxuaren zirkulaziotik olioaren beroketa areagotzea. Ihesaren probak blokeatutako ataketatik fluxua neurtzea edo kargapean eragingailuaren abiadura oinarrizko neurketekin alderatzea dakar. Monitorizazio progresiboak higadura-joerak detektatzen ditu akats larriak gertatu aurretik.

Solenoide eta akats elektrikoak

Solenoide-bobinak huts egiten ditu gehiegizko esfortzu elektrikoagatik, gainkarga termikoagatik, hezetasunagatik edo kalte mekanikoengatik. % 100eko lan-ziklorako etengabeko funtzionalitateko solenoideek mugarik gabe funtziona dezakete tentsio nominalean eta giro-tenperatura maximoan. Etengabeko funtzionamenduko solenoideek itzaltze-aldiak behar dituzte hozteko eta gehiegizko berotzetik huts egingo dute azkarregi zikloa egiten bada edo etengabe energizatuta mantentzen bada.

Zehaztutako tartetik kanpoko tentsio aldaketek (+/-% 10 tipikoa) bobinaren porrota bizkortzen dute. Tentsio baxuak indar magnetikoa murrizten du, eta potentzialki bobina osatugabea aldatzea edo erantzun motela eragin dezake. Gehiegizko tentsioak korrontea eta beroa sortzea areagotzen du, bobinaren isolamendua degradatuz zirkuitu laburrak gertatu arte. AC-eko balbuletan zuzentzaileen hutsegiteek bobinaren portaera ezohikoa eragiten dute, zuzenketarik gabeko AC DC solenoidera iristen baita, indar magnetiko oszilatzaileak eta gehiegizko beroketa sortuz.

Ustezko solenoideen hutsegiteen diagnostiko-prozedurak honako hauek dira: erresistentzia neurtzea (izen-plakaren balioekin alderatuta), tentsioaren egiaztapena solenoidearen konexioan funtzionamenduan saiatzean eta eskuz gainditzeko probak elektrikoa arazo mekanikoetatik isolatzeko. Balbula proportzional eta pilotu industrial askok eskuz gainditzeko mekanismoak dituzte, sistema elektrikoek huts egiten badute ere bobina mekanikoa aldatzeko aukera ematen dutenak, larrialdietarako funtzionaltasun kritikoa eskainiz.

| Huts modua | Kausa tipikoak | Sintomak | Diagnostiko Metodoa |

|---|---|---|---|

| Bobina itsastea | Kutsadura, bernizaren pilaketa, korrosioa, punturatze mekanikoa | Ez dago erantzunik kontrol-seinaleei, mugimendu irregularrei, aldaketa motel edo osatugabeei | Eskuz gainditzeko proba, olioaren garbitasunaren analisia, desmuntatu ondoren ikusizko ikuskapena |

| Gehiegizko Barne Ihesketa | Bobina/zuloen higadura, gainazaleko marradurak, zigiluaren degradazioa | Eragingailuaren abiadura motela, presioaren gainbehera eustean, olioaren tenperatura igo | Blokeatutako ataketatik emaria neurtzea, eragingailuen abiadura alderatzeko probak |

| Solenoide bobinaren hutsegitea | Tentsio-muturrak, gainkarga termikoa, hezetasuna, isolamenduaren matxura | Erakarpen magnetikorik ez, aktuazio ahula, erre usaina, estropezutako babesa | Erresistentzia egiaztatzea, tentsioaren egiaztapena, korrontearen neurketa, eskuz gainditzeko proba |

| Udaberriko Porrota | Txirrindularitzaren nekea, korrosioa, presio-puntuen gehiegizko esfortzua | Neutrora itzulera osoa, posizioak ez aldatzea, balbulak trabatuta | Eskuzko funtzionamenduaren sentsazio proba, desmuntatzeko ikuskapena |

| Kanpoko zigiluaren ihesa | O-ring zahartzea, instalazio desegokia, eraso kimikoa, presio/tenperatura zikloa | Ikusten den fluidoen isurketa, muntatzeko gainazaleko hezetasuna, presio galera | Ikusizko ikuskapena, presioari eusteko proba balbula atala isolatu ondoren |

Mantentze prebentiboaren jarraibideak

Norabidezko balbulen mantentze eraginkorrak bobina-zulo-interfazea eta osagai elektrikoak degradaziotik babestean oinarritzen da.

Fluidoen kalitatearen kudeaketa oinarria da. Ezarri oinarrizko likidoen garbitasuna olio berriaren laborategiko analisiaren bidez eta aldian-aldian garbitasun-mailak egiaztatzea funtzionamenduan zehar. Helburua ISO 4406 kodeak instalatutako balbula motetarako egokiak. Ordeztu iragazkien elementuak gomendatutako tarteetan presio diferentziala adierazleak kontuan hartu gabe, sakonera motako iragazkiak partikula finen ahalmena lor dezaketelako presio diferentziala baxua izaten jarraitzen duen bitartean.

ບ່ອນໃດ

Ikuskatzeko eta probatzeko prozedura sistematikoak garatzea. Erregistratu oinarrizko errendimendu-datuak, eragingailuaren ziklo-denborak, lortutako gehienezko presioak eta solenoidearen korrontearen kontsumoa martxan jartzean. Oinarrizko lerroarekiko aldizkako konparaketak pixkanakako degradazio joerak erakusten ditu. Presio-transduktoreak eta datuak eskuratzeko sistemak erabiliz erantzun-denboraren neurketak marruskadura edo kutsadura gero eta handiagoa detektatzen du hutsegite osoa baino lehen.

Sistemaren diseinatzaileek funtzio kritikoetarako eskuz gainditzeko gaitasuna duten balbulak zehaztu behar dituzte. Eskuzko baliogabetzeek larrialdiko funtzionamendua eskaintzen dute akats elektrikoetan eta akatsen iturri mekaniko eta elektrikoen arteko diagnostiko isolamendua ahalbidetzen dute. Gainbatze-mekanismoak eragingailuaren eta kargaren funtzionamendua egiaztatzea ahalbidetzen du, balbula-sistema elektrikoetatik independentea, arazoak konpontzerakoan.

Norabide Kontroleko Teknologiaren bilakaera

Norabidezko balbula teknologiak hainbat bide paralelotan aurrera egiten jarraitzen du, eta bakoitzak industriaren eskakizun zehatzei erantzuten die.

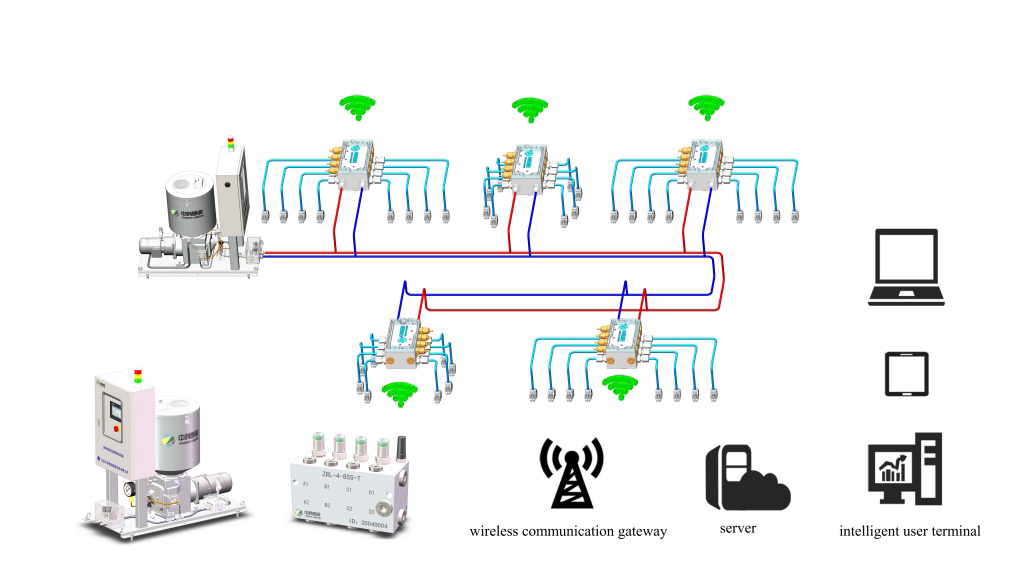

Integrazioa joera nagusi bat da. Balbula modernoek gero eta gehiago barne hartzen dute barneko elektronika barne CAN bus edo Industrial Ethernet komunikazioa, bobinaren korrontea eta tenperatura kontrolatzeko diagnostiko integratuak eta higadura eta tenperatura efektuak konpentsatzen dituzten autokalibrazio errutinak. Balbula adimendun hauek osagai pasiboetatik sistema aktiboetara pasatzen dira osasun egoeraren berri ematen dutenak eta mantentze-beharrak iragartzen dituztenak.

Energia-eraginkortasunak fluxu-bideen diseinuan eta materialen etengabeko hobekuntza bultzatzen du. Ordenagailuz lagundutako fluxuaren simulazioak barne-pasabideak optimizatzen ditu turbulentzia eta presio-galera minimizatzeko. Fabrikatzaile batzuek orain 0,5 bar baino gutxiagoko presio-jaitsiera zehazten dute emari nominalean norabide-balbula estandarretan, aurreko hamarkadetako balio tipikoen erdia. Presio-jaitsiera txikiagoak bero-sorkuntza eta ponpaketa potentzia-kontsumoa murrizten du, iraunkortasun-helburu korporatiboei eta kostu operatiboen murrizketari eusten die.

Miniaturizazioak kontrol-gaitasuna pakete txikiagoetara bultzatzen du. Kolektore pertsonalizatuetan muntatzen diren balbula-kartutxoen diseinuek fluxu-ahalmen handia lortzen dute gutun-azal oso trinkoetatik. Konfigurazio hauek ekipo mugikorretarako balio dute, non espazioak eta pisuak sistemaren diseinua nabarmen mugatzen duten.

Etorkizunak litekeena da fluidoen potentzia balbulen eta kontrol digitaleko sistemen arteko integrazio sakonagoa ekarriko duela. Ekipo mugikorretan elektrifikazioak aukerak sortzen ditu eragingailu guztiz elektrikoaren kontrolerako, pilotu hidrauliko tradizionala ordezkatuz. Balbulan integratutako sentsoreen bidezko egoeraren monitorizazioak mantentze-estrategiak ahalbidetzen ditu, osagaien osasunean oinarritutako zerbitzua programatzen dutenak, tarte finkoetan beharrean. Garapen hauek norabide-balbulen gaitasuna hedatuko dute, fluido potentziako aplikazioetan fidagarritasuna eta iraunkortasuna hobetzen dituzten bitartean.